آخرین مطالب

امکانات وب

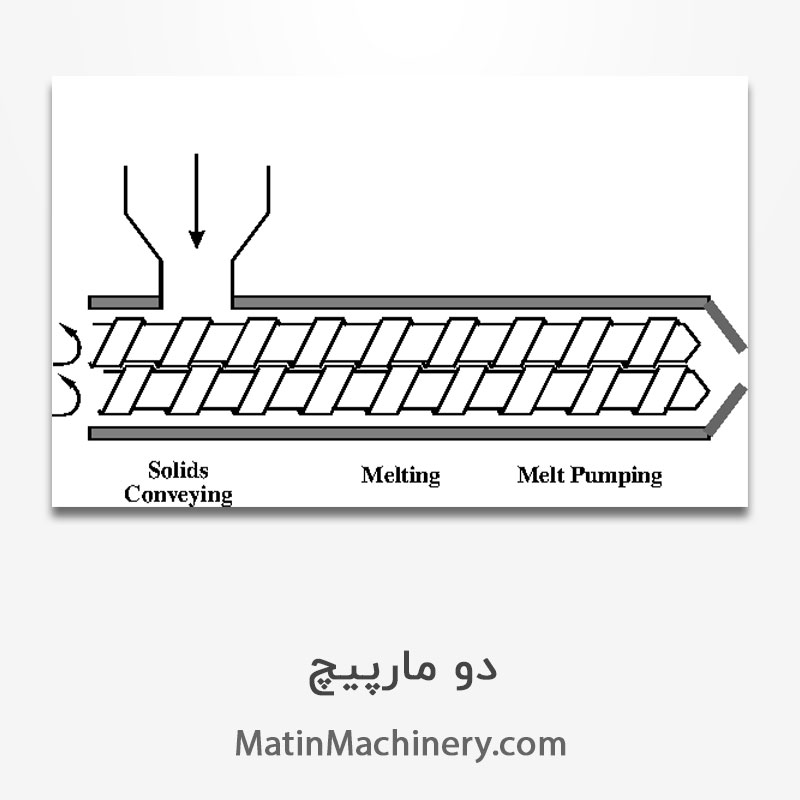

ماردون و سیلندر این اکسترودر از چند مقطع تشکیل شده است. مواد اولیه می توانند بهترین اثر ترکیب را پس از کم شدن به دست آورند. از مزایای بهینه این دستگاه، ترکیب سرعت بالا و گشتاور زیاد در سیلندر ها می باشد. سیستم تغذیه می تواند الیاف شیشه ای، مواد افزودنی را در کم ترین زمان وارد کند. این اکسترودر گرانول ساز برای تولید پلاستیک مهندسی، الیاف پلاستیک، مستربچ های با چگالی بالا، پلاستیک رنگی و غیره مناسب ترین گزینه است.

مشخصات فنی دستگاه اکسترودر دو ماردون

مدل دستگاه

قطر ماردون

میلی متر

نسبت L/D

سرعت چرخش

دور در دقیقه

قدرت موتور

کیلووات

توان تولید

کیلو در ساعت

TX36

۳۶

۳۲-۴۸

۶۰۰

۱۵-۱۸.۵

۴۰-۱۰۰

TX52

۵۲

ما را در سایت تولیدات ماشین سازی متین دنبال می کنید

برچسب : نویسنده : نوروزی matinmachinery بازدید : 109 تاريخ : شنبه 28 خرداد 1401 ساعت: 14:46

دستگاه اکسترودر نایلون امروزه یکی ازپر کاربرد ترین دستگاه های تولید نایلون یا ldbe مواد پلی اتیلن سبک، مواد پلی اتلین نایلون که در مورد تولید به بخش های مختلفی تقسیم می شود بار کلفت و نازک بار که از کیسه زباله و کیسه فریزر گرفته تا ظرف های پلاستیک زخیم که کاربرد و موارد استفاده شان متفاوت است. اما در کلیت یکی از حساس ترین مواد پلی اتیلنی نایلون است که هنگام تولید باید به برخی از موارد زیر توجه شود مانند: تغییر رنگ نایلون، عدم داشتن حباب و عدم گستگی مواد از یکدیگر این ها باید مورد توجه قرار بگیرد و در دستگاه های اکسترودر طوری مورد بهره برداری قار بگیرد که مواد اولیه یا ثانویه ی ساخت کیفیت خود را از دست ندهد و در نتیجه محصول تولیدی محصولی با کیفیت از کار در بیاید.

به همین دلیل مخصوصا در مورد بازیافت مواد دوره ای و مواد سبک مثل انواع بار یا به طور بهتر محصولات کشاورزی تولید مواد کار دشواری است که علاوه بر زمان بر بودن نیاز به مراقبت های ویژه ای دارد تا محصولی با کیفیت و دارای استاندار های بالا تولید شود.

در بازیافتی که به روش سنتی صورت می گرفت در دستگاه اکسترودر نایلون مواد پس از آسیاب شدن و شستشو وارد سیستم کندر و سپس بعد از یک بار کندر کردن مواد، آن ها را وارد مرحله اکسترور می کردند و بعد به صورت روی هم رفته در می آوردند یا به بیانی بهتر به صورت کاملا خمیری و پس از مدتی بعد از سرد شدن مواد یک بار دیگر مواد را کندر می کردند و برای بار دوم، یک مرتبه یا دو مرتبه مواد را وارد سیستم گرانوال سازی می کردند. که به علت مراحل بالا زمان بر بود و هزینه بالایی برای تولید کننده داشت.

اما در حال حاضر با پیشرفت علم و به وجود آمدن تکنولوژی های جدید دستگاه اکسترودر نایلون بعد از آسیاب کردن و شستشو کردن بار سیستم فشار دهنده های جانبی توانایی این را دارند که تا تولید های بالایی به عنوان مثال حتی ۱ تن در ساعت موادر را به صورت پوشال شده و آماده وارد ماردون های اکسترودر کنند و معمولا با دستگاه های دو مرحله ای یا حداکثر سه مرحله ای محصولاتی با کیفیت بسیار بالایی تولید کنند. این اکسترودر ها معمولا با داشتن سیستم گازگیر معمولا دارای رطوبتی جزئی هستند. دستگاه اکسترودر نایلون رطوبت موجود در هوا و هم رطوبتی که هنگام شستشو در مواد موجود است را می گیرند و به خاطر همزنی خوب مواد می توانند به صورت روی هم رفته رنگ خوبی را روی مواد ایجاد کند که قابل استفاده در دستگاه اکسترودر نایلون به صورت بهینه باشد.

در صورتی که هر کدام از این موارد رعایت نشود به خاطر حساسیتی که نایلون ها دارند حتما دچار تغییر رنگ شده و به خاطر حباب های به وجود آمده در دستگاه اکسترودر نایلون کار تولید را مختل می کند.

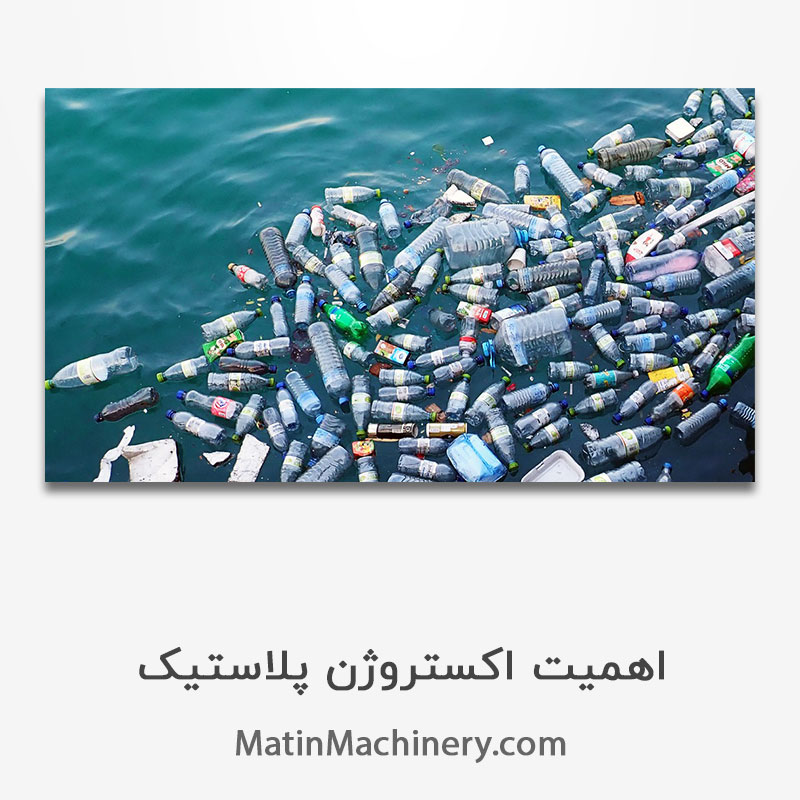

اهمیت اکستروژن پلاستیکی

پلاستیک را می توان با استفاده از روش اکستروژن پلاستیک به اشکال و اندازه های مختلف متناسب با نیاز های مشتریان و براساس نوع تولیدات تولید کنندگان شکل داد. این امر برای کار آفرینان در کار های صنعتی در شرکت های بزرگ و کوچک می تواند بسیار سودمند باشند. زیرا برای آن ها کیفیت محصول نهایی بسیار مهم است و تأکید زیادی بر شکل گیری، اندازه و کیفیت و موارد استفاده از محصول دارند و آن را اساس اعتبار کار خود می دانند.

فرآیند اکستروژن پلاستیک شامل ذوب پلاستیک و شکل دادن به اجزای مختلف آن با وارد کردن آن ها به درون قالب های مختلف برای ایجاد محصولی مداوم از جنس پروفیل های با دوام است. بعد از شکل گیری در قالب ها محصول تولیدی در دستگاه اکسترودر نایلون در اندازه های مختلف بریده می شود. با استفاده از فرآیند اکستروژن پلاستیک می توان محصول نهایی که برای استفاده های صنعتی مناسب است و به صرفه است تولید و عرضه کرد.

اکستروژن پلاستیک یک روش عالی برای دستیابی به اندازه های محصولی با کیفت است که به راحتی مورد استفاده ی مصرف کننده قرار می گیرد.

مزایا اکستروژن پلاستیک

اکستروژن پلاستیک بهترین روش برای تولید محصولات پلاستیکی کم هزینه با سرعت بالاتر است که به صرفه است. از این رو بازده بیشتری نیز برای تولید کننده به همراه دارد. از روش اکستروژن پلاستیک برای ساخت محصولاتی از قبیل لوله کشی ، ورق های پلاستیکی، نوارهای عایق سیم ، نوارهای چسب و غیره استفاده می شود.

الزامات اکستروژن پلاستیک

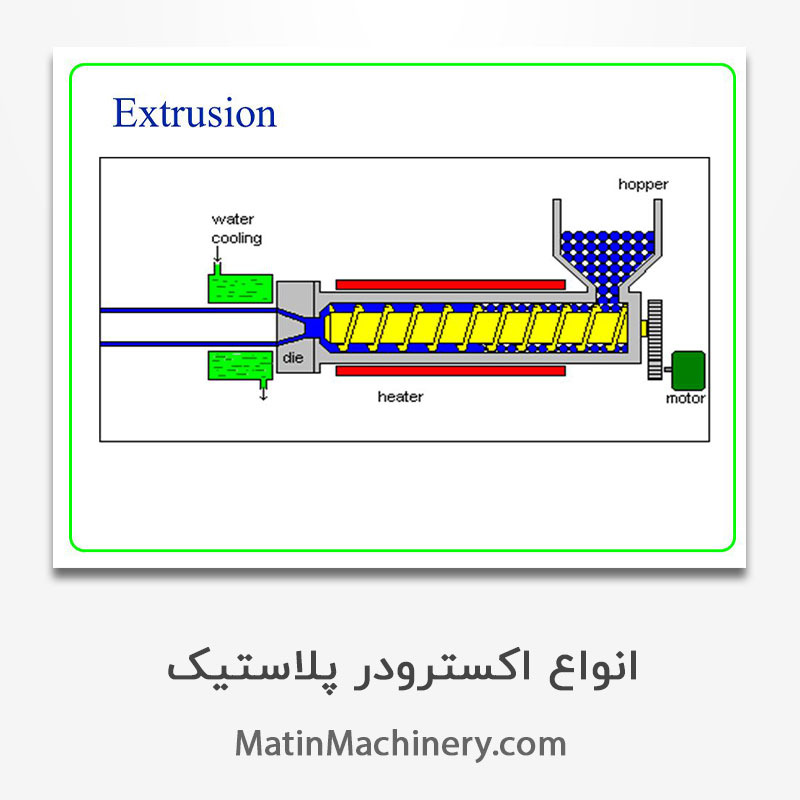

الزامات اکستروژن پلاستیک با کمک یک دستگاه اکسترودر پلاستیکی ساده قابل انجام است. اجزای اصلی دستگاه اکسترودر پلاستیکی عبارت است از قیف، بشکه، موتور درایو و موتور محرک پیچ است که این مجموعه در کنار یک دیگر اکسترودر پلاستیک را به وجود می آورند. مواد ترموپلاستیک ماده اولیه ای است که در فرآیند اکستروژن پلاستیک مورد استفاده قرار می گیرد. از آن در فرم رزین استفاده می شود که برای بارگیری و ذوب قابل استفاده است.

رایج ترین مواد مورد استفاده در اکسترودر پلاستیک

رایج ترین مواد مورد استفاده در این روش پلی استایرن با ضربه بالا HIPS، PVC ، پلی اتیلن ، پلی پروپیلن و ABS است. تمام این موارد جزئ کد گذاری شماره ۱ محسوب می شوند. زیرا بازیافت آن ها با استفاده از اکسترودر پلاستیک راحت تر است. برای به دست آوردن نتیجه نهایی مطلوب از قالب استفاده می شود که به طور خلاصه مطابق نیاز مشتری شکل و اندازه محصول نهایی تهیه می شود. کیفیت حاصل از فرآیند دستگاه اکسترودر باعث تایید نهایی محصول می شود که پس از آن قابل عرضه و یا استفاده است.

شما به عنوان یک تولید کننده لوله، عایق یا هر محصول کامپوزیتی و یا پلاستیکی دیگر، احتمالاً می دانید دستگاه اکستروژن چیست، اما ممکن است این سؤال هم برای شما به وجود آمده باشد که آیا فرایند تولید کارخانه یا کارگاه شما برای تولید حجم بالا محصولات مناسب است یا خیر؟ یا این که آیا شما قصد خرید یک اکسترودر پلاستیک را دارید؟ برای پاسخ به این سوال بهتر است که در آغاز با پلاستیک و فرآیند بازیافت این محصول آشنا شوید با این روش می توان به اهمیت بیشتر دستگاه اکسترودر نایلون یا پلاستیک بیشتر پی برد.

پلاستیک چیست؟

پلاستیک به دسته ای از مواد مصنوعی و یا نیمه مصنوعی که از فرایند پلیمریزاسیون بدست می آید پلاستیک می گویند.

پلاستیک ها طیف گسترده ای از ترکیبات آلی مصنوعی یا نیمه مصنوعی هستند که دارای قابلیت انعطاف پذیری هستند و بنابراین می توانند به صورت جامد نیز مورد استفاده قرار بگیرند. پلاستیکی بودن خاصیت کلیه موادی است که بدون شکستن و خورد شدن می توانند به صورت برگشت ناپذیر تغییر شکل دهند. پلاستیک ها معمولاً پلیمرهای آلی با جرم مولکولی بالایی را دارامی باشند و اغلب حاوی مواد دیگری نیز هستند. جنس مواد تشکیل دهنده پلاستیک ها معمولاً مصنوعی است و بیشتر این مواد از مواد ابتدایی در صنعت پتروشیمی ها مخلوط و ساخته می شوند.

انواع پلاستیک و خواص آن

موادی هستند جامد و پایدار با منشاء نفت و گاز یعنی برای ساخت آن ها از این دو ماده اصلی استفاده شده است و با عمل اکسترود کردن آن ها می توان پلاستیک ها را بازیافت و به چرخه تولید بازگرداند. که این مواد امروزه جانشین بسیار مناسبی برای چوب و فلز و شیشه و سرامیک ها می باشند. منشاء اصلی پلاستیک اتیلن (C2 H4) می باشد که خود از اتان و پروپان تشکیل می شود، که خود جزئی از مواد نفتی هستند.

تولید پلاستیک از نفت خام علاوه بر هزینه بر است به طوری که برای تولید یک قطعه پلاستیکی نیاز به حدود ۶۲ تا ۱۰۸ MJ / Kg انرژی است. و همچنین مواردی مانند: تولید سیلیکون های نیمه هادی برای تجهیزات الکترونیکی مدرن مصرف انرژی بیشتری را نیز در پی دارند که به طور میانگین است ۲۳۰ تا ۲۳۵ MJ / Kg برای تولید سیلیکون های نیمه رسانا حدود ۳۰۰۰ MJ / Kg انرژی نیاز دارند و غیره.

یکی از راه های تولید دیگر پلاستیک که در ادامه توضیح خواهیم داد اکسترود کردن آن ها است که خواهیم فهمید که بازیافت این مواد نسبت به تولید دوباره آن ها دارای چه مزیت هایی است اکسترود کردن پلاستیک را می توان به انقلابی در این زمینه تشبیه کرد.

کاربرد پلاستیک

در کشور های توسعه یافته یا به اصطلاح جهان اول تقریباً یک سوم پلاستیک در بسته بندی هاارائه می شوند.

استفاده از پلاستیک در زندگی روزمره افزایش یافته است. به طوری که برای بسته بندی مواد غذایی، روکش پلاستیکی نگهدارنده مواد غذایی به منظور جلوگیری از آلودگی محیط مانند باکتری ها و قارچ ها، تولید بطری های پلاستکی نوشابه ها، تولید لوله های صنعتیدر کارهای ساختمانی،در ساخت عدسی ها و پنجره هواپیما ها، سطل، لیوان، مسواک، شانه، زنبیل، جعبه، رادیو، ترانزیستور وامروزه حتی در اتاق عمل و حتی در لوازم جراحی و غیره کاربرد دارد به طور کلی ، در کوچه و خیابان تقریبا در دست هر کس می توان یک کیسه یا کیف پلاستیکی دید. در نتیجه پلاستیک در همه بخش ها به طور گسترده مورد استفاده قرار می گیرد.

تاریخچه ی پلاستیک

اولین پلاستیک کاملاً مصنوعی جهان باکلیت نام داشت ، که در سال ۱۹۰۷ در نیویورک اختراع شد ، توسط لئو بائکلند که اصطلاح پلاستیک را بر آن نهاد و نخستین پلاستیک تجارتی در ایالت متحده ساخته شد، خود نیترات سلولز بود که تولید آن به یک قرن پیش بر می گردد . این پلاستیک توسط gohn wesly hyatt تولید گردید تا جایگزین مواد سختی مانند عاج فیل شود که کاربرد اصلی عاج فیل استفاده در تزئینات خانکی و وسایل بازی کودکان بود. با پیشرفت و توسعه در تکنولوژی پلاستیک ها، صنایع پلاستیک های تجاری که به شکل عمومی در اختیار مردم قرار گرفته است بعد از دهه ۱۹۳۰ شروع به کار نمودند.

تجزیه پلاستیک

پلاستیک ها تقریباً در ۱۰٪ زباله های دور ریختنی نقش دارند. بسته به ترکیب شیمیایی آنها، پلاستیک ها و رزین ها خاصیت های مختلفی در رابطه با جذب آلاینده ها را در خود دارند. این مواد به راحتی تجزیه نمی شوند و در محیط زیست و اطراف ما ماندگار خواهند بود که برای از بین بردن آن ها غیر از روش سوزاندن به روش های دیگری می توان پرداخت که یکی از روش ها که در ادامه توضیح خواهیم داد بازیافت پلاستیک و مواد پلاستیکی است.

تجزیه در محیط

مطالعات اخیر نشان داده است که پلاستیک های موجود در اقیانوس سریعتر از آنچه در گذشته اتفاق می افتاده است قابل تجزیه شدن هستند زیرا به دلیل قرار گرفتن در معرض آفتاب، باران و سایر شرایط محیطی زودتر تجزیه می شوند و در نتیجه باعث آزاد شدن مواد شیمیایی سمی که جزیی از مواد نفتی تشکیل دهنده ی پلاستیک ها هستند در در محیط اطراف خود می شوند ، اما به دلیل افزایش حجم بسیار بالای پلاستیک های رها شده توسط انسان به وسیله کشتی ها یا فاضلاب ها در اقیانوس ها، سرعت تجزیه پلاستیک ها به شدت کاهش یافته است.

به طوری که حتی طبق نظریات و احتمالات بروز می توان تخمین زد که تجزیه یک فنجان پلاستیکی فوم که ابعادی بیشتر از ۱۵ سانتی متر را ندارد حدود۵۰ سال به طول خواهد انجامید، یک بطری معمولی نوشیدنی پلاستیکی برای تجزیه شدن به چیزی حدود ۴۰۰ سال زمان احتیاج دارد، یک ماسک یکبار مصرف نیز برای تجزیه نیاز به ۴۵۰ سال زمان دارد.

میزان تولید: سالیانه پانصد میلیارد عدد کیسه پلاستیکی در جهان مصرف می شود.

آلودگی محیط زیست با کیسه های زباله به معضلی جهانی تبدیل شده است. به طوری که باعث آلودگی آب اقیانوسها، به خطر انداختن زندگی جانوران دریایی و مرگ آن ها شده است. کیسه های پلاستیکی مسیر کانالهای فاضلاب را مسدود می کند که مانع عبور جریان آب و ایجاد آلودگی می شود. هنگام سوزاندن کیسه های پلاستیکی در کوره های زباله سوزی، گازهای بسیار بدبو و سمی تولید می کند که باعث آلودگی هوا می شود. به علاوه برای تولید این کیسه های پلاستیکی منابع زیادی استفاده می شود که هزینه های بسیاری نیز برای دولت ها دارا هستند، بسیاری این کیسه های پلاستیکی را تهدیدی جهانی برای محیط زیست می دانند. پس یکی از راه های جلوگیری از آلودگی محیط زیست و نجات جان جانداران بازیافت و استفاده دوباره از مواد پلاستیکی است.

تغییر آب و هوا

در سال ۲۰۱۹ مرکز حقوق بین الملل محیط زیست گزارش جدیدی درباره تأثیر پلاستیک بر تغییرات آب و هوایی منتشر کرد. براساس این گزارش پلاستیک ها در سال ۲۰۱۹ به افرایش گاز های گلخانه ای معادل ۸۵۰ میلیون تن دی اکسید کربن (CO2) کمک کردند این عملا باعث افزایش آلودگی زیست محیطی در سطح جو کره زمین گردید. اگر روند فعلی به همین صورت ادامه پیدا کند انتظار می رود که میزان گاز های گلخانه ای در سال ۲۰۳۰ به ۱.۳۴ میلیارد تن خواهد رسید و تا سال ۲۰۵۰ پلاستیک ها می توانند این میزان به ۵۶ میلیارد تن افزایش پیدا کند که باعث از بین رفتن محیط زیست انسانی و جانوری شود.

بازیافت پلاستیک

بازیافت پلاستیک یا جمع آوری پلاستیک های خرد و مصرف شده و تبدیل آن ها به محصولات مفیدی که بعضی مواقع با فرم اولیه کاملا متفاوت است، کار آسانی نیست. این چرخه خود دارای مراحلی است که یکی از انواع بازیافت آن ها اکسترور کردن آن ها با استفاده از دستگاه اکسترودر نایلونی است.

ذوب کردن بطری های آب و تبدیل آن ها به میز و صندلی خوش بینانه ترین بخش کار بازیافت است. اما بعضی از مواد پلاستیکی به دلیل مقرون به صرفه نبودن آن ها بازیافت نمی شوند و سال ها در طبیعت باقی می مانند. حتی پلاستیک های بازیافتی متفاوت با نوع اولیه خود بوده و دیگر قابل بازیافت مجدد نیستند.

ترموپلاستیک ها دارای قابلیت استفاده مجدد و تبدیل به نوع دیگر پلاستیک هستند و پلاستیک های ترموست در انواع مصارف به صورت گسترده مورد استفاده عموم قرار می گیرند، با اینکه میزان خلوص مواد با هر چرخه استفاده مجدد یا همان بازیافت از بین می رود. اما روش هایی وجود دارد که با استفاده از آن می توان پلاستیک ها را به حالت مواد اولیه در آورد.

بزرگترین چالش برای بازیافت پلاستیک ها، دشواری اتوماسیون یا به طور ساده تر دسته بندی زباله های پلاستیکی است به طور معمول، کارگران پلاستیک را با نگاه کردن به کد شناسایی رزین مرتب و جدا سازی می کنند، اما بعظی از ظروف را می توان از روی شکل آن ها دسته بندی کرد مانند بطری های نوشابه که بنا بر شکل ظاهری دسته بندی آنان مشخص می شود. اما باید به این نکته نیز توجه کرد در های این بطری ها از نوع دیگری از پلاستیک ساخته می شوند که قابل بازیافت نیستند، و این مشکلاتی را برای فرآیند جداسازی پلاستیک ایجاد می کند و باعث افزایش زمان جداسازی می شود.

سایر مواد قابل بازیافت مانند فلزات به راحتی از طریق ابزار و ماشین آلات مکانیکی توسط یک آهنربای بزرگ قابل جداسازی است. با این حال، تکنولوژی های جدیدی از مرتب سازی مکانیکی برای جداسازی مواد پلاستیکی به منظور افزایش ظرفیت و کارایی بازیافت پلاستیک در دست تولید هستند.

نایلون

صنعت پلاستیک در دهه ۱۹۳۰ با اعلام ساخت و تولید پلی آمید (PA)، انقلابی را در این صنعت به وجود آورد که با نام تجاری آن یعنی نایلون شناخته شده و وارد بازارهای جهانی و موارد مصرفی شد. نایلون اولین الیاف کاملاً مصنوعی بود که توسط شرکت DuPont در نمایشگاه جهانی ۱۹۳۹ در شهر نیویورک به عموم مردم معرفی شد و باعث شهرت جهانی آن نیز گشت.

نایلون ها هنوز هم جزئ پلاستیک های مهم به حساب می آیند و از آن ها نه تنها فقط در مواردی مانند استفاده در پارچه ها، بلکه در موارد دیکر نیز مورد استفاده قرار گرفتند. از نظر فله ای نایلون ها بسیار مقاوم در برابر سایش و خوردگی هستند به خصوص اگر آغشته به روغن باشد.

از این رو به بعصی از مواردی که از آن ها کمتر شنیده شده است می پردازیم مانند: ساخت دنده ها ، یاتاقان های ساده ، صندلی ها ،سوپاپ، و برخی از موارد مصرفی خودرو می توان اشاره داشت.

کد باز گردانی :

در سال ۱۹۸۸ انجمن صنعت پلاستیک داخل علامت بازیافت طی سیستمی کدگذاری کرد.

کدها و اعداد نشان دهنده نوع رزین پلاستیک است که به تفکیک شان از هم کمک می کنند.

آشنایی با این کدها به شناخت خطر نوع غیربازیافت این مواد و ضرورت جایگزینی آن ها کمک می کند. هر چه عدد بیشتر می شود، بازیافت سخت تر و غیرممکن تر می شود.

کدها عبارتند از:

- PETE (پلاستیک کد ۱): پلی اتیلن ترفتالات، قابل بازیافت ترین و معمول ترین پلاستیک است که به عنوان بطری های آب، نوشابه و ظرف های یکبار مصرف و غیره استفاده می شود. محکم و در برابر گرما مقاوم است و با بازیافت به بطری های آب، ساک، لباس، کفش، روکش مبل، فیبرهای پلی استر و غیره تبدیل می شود.

- HDPE (پلاستیک کد ۲): پلی اتیلن با غلظت بالا که به راحتی و به سرعت بازیافت می شود. پلاستیک نوع خشک است اما زود شکل می گیرد و معمولا در قوطی شوینده ها، بطری های شیر، قوطی های آب میوه، کیسه های زباله و غیره به کار می رود. با بازیافت تبدیل به لوله های پلاستیکی، قوطی شوینده ها، خودکار، نیمکت و غیره می شود.

- PVC (پلاستیک کد ۳): پلی وینیل کلوراید سخت بازیافت می شود. با آن که محیط زیست و سلامت افراد را به خطر می اندازد، هنوز در همه جا در لوله ها، میزها، اسباب بازی ها و بسته بندی و غیره به چشم می خورد. PVC بازیافت شده به عنوان کفپوش، سرعت گیر، پنل و گل پخش کن ماشین استفاده می شود.

- LDPE (پلاستیک کد ۴): پلی اتیلن با غلظت پایین است. ویژگی آن قابل انعطاف بودنش است. معمولا در نخ های شیرینی، بسته بندی، قوطی های فشاری، کاور های خشکشویی به کار می روند. بعد از بازیافت به عنوان بسته های حمل نامه، سطل های زباله، سیم بند و غیره استفاده می شود.

- PP (پلاستیک کد ۵): پلی پروپیلن با غلظت پایین و در برابر حرارت فوق العاده مقاوم است. به عنوان نی، درهای بطری و قوطی استفاده می شود. PP بازیافت شده در چراغ راهنمایی و رانندگی، پارو، جای پارک دوچرخه و قفسه های کشویی کاربرد دارد.

- PS (پلاستیک کد ۶): پلی استایرن که به فوم معروف است در ظروف یکبار مصرف دردار و غیره به کار می رود. فوق العاده سبک ولی حجیم است. PS به دلیل آن که گرما را زیاد منتقل نمی کند، کاربرد زیادی دارد. با آن که این ماده جزو برنامه های بازیافت شهرداری ها نیست اما می تواند به عایق های حرارتی، شانه های تخم مرغ، خط کش و ظروف پلاستیکی تبدیل شود.

- سایر موارد (پلاستیک کد ۷): سایر پلاستیک ها مانند پلی اورتان می توانند ترکیبی از پلاستیک های فوق باشند. جزو بازیافت نیستند. محصولات با کد ۷ می توانند هر چیز از زین دوچرخه گرفته تا ظرف های ۵ گالنی را شامل شوند. بسیاری از بازیافت کنندگان، پلاستیک با این کد را قبول نمی کنند اما رزین این پلاستیک ها قابل تبدیل به الوارهای پلاستیکی و مواد سفارشی هستند.

نوع اکسترودر پلاستیک از نوع کد شماره ۱ یعنی PETE است.

فرآیند رزین ها

رزین ها در داخل قیف اکسترودر ها قرار داده می شود و اطمینان حاصل می شود که آنها حاوی مواد افزودنی مناسب برای کار هستند و دچار ناخالصی نیستند تا بهترین بهره در فرایند تولید از آن ها برده شود. در صورت عدم وجود مواد افزودنی مناسب نیز محصول از کیفیت بالایی برخوردار نمی شود و به اصطلاح می توان گفت که ناخالص است، مواد افزودنی عبارتند از مهارکننده های ماوراء بنفش و آنتی اکسیدان ها البته رنگ ها نیز با رزین اضافه می شوند زیرا در صورت عدم استفاده از رزین عملکرد خوبی از خود نشان نمی دهند.

فرآیند این رزین ها به این صورت است که از طریق گلوگاه (قسمت بالایی قیف) خوراک قیف به بشکه اکسترودر منتقل می شود تا برای مراحل بعدی آماده شود. بشکه دارای یک پیچ دوار طولانی است که رزین ها را به سمت قالب سوق می دهد که معمولا در قسمت بالایی دستگاه قرار دارند.

سپس رزین ها در دمای بالای بشکه شروع به ذوب شدن می کنند، به این صورت که در معرض دما و فشار بسیار بالایی قرار می گیرند که شکل لازم را به آن ها بدهد تا برای مرحله بعدی آماده شوند. می توان گفت که یکی از مهم ترین مراحل در دستگاه های اکسترودر این مرحله است زیرا در صورتی که دمای بشکه کافی نباشد شکل گیری محصول به درستی صورت نمی پذیرد.

دما در هر بشکه می تواند بین ۴۰۰ تا ۵۳۰ درجه فارنهایت باشد. بسیاری از بشکه ها دارای تنظیماتی هستند که باعث افزایش درجه حرارت می شوند تا عمل ذوب کردن مواد پلاستیکی کنترل و شود و دما از حد معمول پایین تر یا بالا تر نرود پس باید به دمای بشکه دقت کافی داشت.

هنگامی که پلاستیک مذاب به انتهای بشکه می رسد ، از طریق یک صفحه مجبور می شود که به لوله خوراک منتهی شود. این صفحه به عنوان یک فیلتر است برای از بین بردن آلاینده هایی که ممکن است در پلاستیک مذاب شده وجود داشته باشد کاربرد دارد درست مانند یک صافی برای این نوع مواد کاربرد دارد .هر چه تعداد این صفحات بیشتر باشد باعث می شود که مواد خروجی از خلوص بالاتری برخوردار باشند و قطعا کیفیت محصول را بالاتر می برد.

سپس پلاستیک مذاب در صورت خنک شدن، سخت شدن و به دست آمدن شکل مورد نیاز، در قالبهای مختلف قرار می گیرد. برای تسریع در روند خنک کنندگی پلاستیک تازه تشکیل شده از خنک کننده های اکستروژن استفاده می شود تا از خنک شدن محصول به صورت کامل اطمینان حاصل شود.

اهمیت حفظ درجه حرارت

همانطور که گفته شد درجه حرارت نقش بسیار مهمی در فرایند اکستروژن پلاستیک ایفا می کند. حفظ سطح صحیح دما و سرعت ذوب برای روان شدن رزین های پلاستیکی نقش بسیار مهمی را دارا است. حداقل برای به حداقل رساندن مشکلاتی مانند بسته بندی محصول نهایی مهم است. پس نظارت بر بخاری ها در طی فرایند اکسترود بسیار مهم است زیرا نیاز به کاهش ، بالا بردن یا خاموش کردن آنها براساس نیاز دما هر از گاهی وجود دارد. فن های خنک کننده و بخاری ریخته گری نیز نقش بسیار مهمی در رسیدن به دمای اکستروژن مورد نیاز را دارند. معمولا برای حفظ دمای مورد نظر استفاده از یک اپراتور برای این کار ضروری است که به دقت دما را زیر نظر داشته باشد.

پیچ

پیچ مهم ترین قسمت مورد ملاحظه در حال انجام کار در روش اکسترودینگ پلاستیک است و از این در عوامل مختلفی مانند میزان ذوب، اندازه رزین، نوع پلاستیک خام و میزان فشار مورد نیاز برای حفظ یکنواختی و غیره در تصمیم گیری در مورد اندازه، طرح و قطر پیچ تاثیرگذار است. به صورتی که ممکن است برای ترکیب مواد بشکه اکسترودر پلاستیک از یک طرح پیچ دوقلو استفاده شود.

برخی از روش های تخصصی اکستروژن نمی تواند یک راه حل مناسب برای اهداف صنعت باشد زیرا هر فرآیند مجموعه مشخصی از الزامات را دارا می باشد. برخی از فرآیندهای اکستروژن تخصصی در ادامه توضیح داده شده است.

انواع قالب

قالب در اکسترودرهای پلاستیکی علاوه بر مفید بودن دارای اهمیت چشم گیری است زیرا می توانند با انجام فرایند اکستروژن یک محصول با داوم را ایجاد کنند. به این صورت که ایتدا عمل اکستروژن روی مواد صورت می گیرد و سپس می توان آن ها را به قطعات یا اشکال مختلف، در اندازه ها و سایز های مختلف برش داد. بر خلاف روش تزریق، در قالب تزریق که مواد را به قالب های جداگانه تزریق می کنند، به قالب اجازه داده می شود که محصول مورد نظر شما به طور مداوم در هر اندازه و شکل موردنیاز شما ساخته شود. بسته به نوع محصولی که شما تولید میکنید انواع مختلفی از قالب ها وجود دارد که می توانند در فرآیند تولید محصولات شما پیاده سازی شوند.

پس قبل از شروع کار باید قالب مورد نظر خود را انتخاب کنید تا در حین کار دچار مشکلات پیش بینی نشده نشود. زیرا در بعضی از مواقع عدم انتخاب قالب باعث از بین رفتن مواد اولیه و عدم ساخت محصول نهایی مورد نظر تولید کننده و ضرر های هنگفتی به او می شود.

فیلم اکستروژن

در اکستروژن فیلم دمیده یا دمنده، که معمولاً برای ساخت کیسه های خرید و روکش پلاستیک مواد غذایی از آن ها استفاده می شود، سه نوع قالب بکار رفته وجود دارد که هر کدام بر اساس نیاز شما و نوع محصول تولیدی انتخاب می شوند که عبارتند از: حلقوی ، عنکبوتی و مارپیچی.

که به این صورت عمل می کنند، با بیرون آمدن پلاستیک از قالب های اکستروژن در دستگاه های اکسترودر پلاستیک، یک لوله نیمه جامد ایجاد می کنند که هنگام خروج مواد به عنوان محصول تولیدی مواد را کمی سرد می کند. و سپس از فشار هوای موجود در محیط یا به طور بهتر در دستگاه های اکستروژن برای افزایش سریع حجم یا به طور بهتر اندازه لوله استفاده می شود و سپس تا جایی کشیده می شود که پلاستیک روی غلطک ها قرار بگیرد.

ورق / اکستروژن فیلم

برچسب : نویسنده : نوروزی matinmachinery بازدید : 131 تاريخ : دوشنبه 23 خرداد 1401 ساعت: 18:13

نکات مهم برای خرید گرانول گرید تزریقی

از آنجایی که بازیافت پلاستیک در محیط زیست بسیار زمانبر است، بسیاری از شرکت ها به بازیافت زباله های پلاستیکی و تبدیل آن به قطعات پلاستیکی جدید روی آورده اند.

پلاستیک هایی که برای بازیافت استفاده می شوند، ابتدا ذوب شده و سپس به قطعات ریزی به نام گرانول تبدیل می شوند. شما می توانید با خرید گرانول تزریقی فرآیند تولید را از طریق تزریق پلاستیک اجرا کنید. استفاده از این ماده می تواند مزایای بسیار زیادی را برای شما به همراه داشته باشد. اما خرید گرانول گرید تزریقی شامل یک سری نکات بسیار مهم است که باید به آن ها توجه لازم را داشته باشید. اما قبل از آن ابتدا بهتر است به این موضوع بپردازم که گرانول تزریقی چگونه ساخته می شود.

گرانول گرید تزریقی چگونه تولید می شود؟

همانطور که گفته شد از این این ماده برای استفاده در قالب های تزریقی استفاده می گردد. کنترل رنگ و شکل پذیری گرانول تزریقی بسیار بالاست و استحکام آن در حدی است که مشکلی برای تزریق ایجاد نشود.

به طور کلی تولید گرانول تزریقی شامل ۴ مرحله اصلی می شود که در ادامه به آنها خواهیم پرداخت:

۱.جداسازی:

برای ساخت گرانول تزریقی ابتدا پلیمر ها از یکدیگر جدا می گردند. علت این موضوع این است که نمی توان پلیمرهای مختلف را با یکدیگر مخلوط و ذوب کرد. اگر این مرحله به درستی صورت نگیرد در فرآیند ذوب و مخلوط کردن مشکلات متعددی به وجود می آید و حتی ممکن است ماده اولیه از بین برود.

۲.شستشو:

بعد از جداسازی نوبت به شستشو می رسد. در این مرحله باید تمامی آلودگی های روغنی و رنگی به طور کامل از بین برود. دقت داشته باشید که این مرحله به درستی صورت گیرد. پاک بودن پلاستیک از هر گونه آلودگی برای تولید یک گرانول با کیفیت از اهمیت بسیار بالایی برخوردار است. علت این موضوع این است که وجود آلودگی باعث ایجاد ناخالصی و رنگ کدر در گرانول می گردد.

۳.ذوب:

در این مرحله پلی پروپیلن در دمای مناسب برای ذوب کردن قرار می گیرد. در این مرحله باید دقت داشته باشید که دما باید کاملا متناسب با مواد اولیه شما باشد. دمای بیش از حد استاندارد باعث تخریب زنجیره های پلیمری و افت قیمت گرانول خواهد شد. پس از گذراندن مرحله ذوب، پلیمرهای خمیری وارد دستگاه گرانول سازی شده و به صورت ذرات ریزی خارج می شوند. مرحله ذوب مهمترین مرحله در ایجاد و ساخت گرانول تزریقی می باشد.

۴.تولید قطعات پلاستیکی:

در مرحله آخر قطعات ریز پلاستیکی وارد دستگاه تزریق پلاستیک می کنند و قطعات پلاستیکی مورد نظر را ایجاد می کنند. در این مرحله در حقیقت محصول نهایی تولید می گردد و به دست مشتری می رسد. نکته ای که باید به آن توجه لازم را داشته باشید این است که محصول مورد نظر نمی تواند به تمامی اشکال هندسی ایجاد گردد. البته این موضوع کاملا به دستگاه گرانول سازی مورد نظر شما مربوط است.

نکات طلایی که برای خرید گرانول گرید تزریقی باید بدانید!

همانطور که گفته شد در هنگام خرید گرانول باید به یک سری نکات بسیار مهم توجه داشته باشید در ادامه به طور مفصل خواهیم پرداخت پس تا پایان این مطلب با ما همراه باشید.

۱.میزان درخشندگی گرانول:

اولین و مهمترین موضوعی که کیفیت گرانول را تعیین می کند میزان درخشندگی آن است. در حقیقت اصلی ترین معیاری که برای تعیین کیفیت گرانول از آن استفاده می گردد میزان درخشندگی گرانول است. دقت داشته باشید که سطح دانه های گرانول باید کاملا صاف و صیقلی باشد. پس حتما در هنگام خرید گرانول به میزان درخشندگی آن توجه لازم را داشته باشید. برای اینکار می توانید حتی از ذره بین نیز استفاده کنید.

شما می توانید به راحتی با نگاه کردن به گرانول ها و معیار قرار دادن میزان درخشندگی آن ها تشخیص دهید که گرانول مورد نظر از چه میزان کیفیتی برخوردار است. همانطور که گفته شد اگر گرانول مورد نظر در مرحله شستشو به خوبی تمیز نشود به رنگ تیره در می آید و کیفیت خود را از دست خواهد داد. اگر گرانول مورد نظر شما کدر است از خرید آن جدا خودداری کنید.

۲.استحکام:

از دیگر مواردی که یک گرانول خوب و با کیفیت برخوردار است استحکام است. برای سنجیدن میزان استحکام گرانول می توانید با استفاده از انگشت خودتان این کار را انجام دهید. کافیست یک عدد گرانول را به عنوان نمونه در بین دو انگشت خودتان قرار داده و کمی به آن فشار بیاورید. هر چقدر میزان استحکام گرانول بیشتر باشد گرانول مورد نظر از کیفیت بالاتری برخوردار است. پس حتما در هنگام خرید به میزان استحکام گرانول توجه لازم را داشته باشید.

۳.مواد اولیه به کار رفته:

نکته دیگری که در کیفیت گرانول بسیار مهم است و در کیفیت آن تاثیر بسیار زیادی دارد مواد اولیه به کار رفته در گرانول مورد نظر است. بهتر است همیشه به سراغ گرانول هایی بروید که از مواد اولیه با کیفیت و مرغوب ساخته شده اند. اگر مواد اولیه به کار رفته از کیفیت لازم برخوردار نباشد قطعا گرانول تولید شده نیز از کیفیت لازم برخوردار نخواهد بود. شما می توانید با پرس وجو در رابطه با مواد اولیه به کار رفته برای تولید گرانول از کیفیت آنها آگاهی لازم را بدست بیاورید.

۴.نظر کارشناس:

قطعا در هر رشته و حرفه ای باید نظر کارشناسان را در مراحل مختلف بسنجید. از این رو بهتر است همیشه در هنگام خرید گرانول تزریقی حتما نظر کارشناسان این حوزه را بسنجید. با این کار می توانید تا حد زیادی از مشکلات احتمالی جلوگیری کنید و یک خرید با کیفیت را داشته باشید.

مشورت کردن با یک کارشناس متخصص در این حوزه یکی از مهم ترین نکات برای خرید گرانول تزریقی است.

۵.قیمت گرانول:

از جمله مهمترین نکاتی که باید در هنگام خرید گرانول به آن توجه لازم را داشته باشید قیمت گرانول است. قیمت گرانول کاملا وابسته به قیمت مواد اولیه پلیمری است. گاهی اوقات قیمت گرانول به صورت روزانه ممکن است تغییر کند و در برخی از موارد قیمت گرانول می تواند چند روزی ثابت بماند.

بهتر است همیشه در هنگام خرید با توجه به پارامترهای گفته شده یک قیمت منطقی را برای خودتان در نظر بگیرید و این سوال را از خودتان بپرسید که آیا قیمت گفته شده مناسب است یا خیر.

تهیه کردن گرانول در ایران کار بسیار ساده ای است اما اینکه گرانول با کیفیت را تهیه کنید یک شرط بسیار بزرگ است. پس حتما در هنگام خرید گرانول به قیمت آن براساس کیفیت ارائه شده توجه لازم را داشته باشید.

سخن آخر در رابطه با گرانول تزریقی

در این مقاله از ماشین سازی متین سعی شده به یک سری نکات بسیار کلیدی که در هنگام خرید گرانول تزریقی باید به آن توجه لازم را داشته باشید اشاره کردیم. اگر از مطالعه این مقاله لذت بردید در بخش نظرات ما را از انتقادات و پیشنهادات خودتان با خبر کنید.

برچسب : نویسنده : نوروزی matinmachinery بازدید : 134 تاريخ : يکشنبه 15 خرداد 1401 ساعت: 19:39

اکسترودر دو ماردون ٬ دو مارپیچ (یعنی اکسترودرهایی با بیش از یک پیچ تک) تا حد زیادی به عنوان یک وسیله ترکیبی برای ترکیب یکنواخت پلاستیک سازها، پرکننده ها، رنگدانه ها، تثبیت کننده ها و غیره در داخل پلیمر ساخته شده اند. پس از آن، اکسترودر دو ماردون نیز در پردازش و ساخت پلاستیک از مواد بازیافتی نیز کاربرد هایی پیدا کرده اند. اکسترودر دو ماردون در حالت کار کردن با اکسترودرهای تک پیچ تفاوت هی بسیاری دارند که برای کاربران و تولید کنندگان چشمگیر است.

دو مارپیچ

در یک دستگاه اکسترودر تک ماردون تک پیچ، اصطکاک به وجود آمده ی بین رزین و پیچ باعث می شود که رزین با پیچ بچرخد، و اصطکاک بین رزین که در حال چرخیدن است و بشکه ماده را به جلو سوق دهد و این باعث بالا رفتن حرارت و در نتیجه ایجاد گرما نیز می شود. افزایش سرعت حرکت پیچ و یا قطر پیچ برای دستیابی به سرعت خروجی بالاتر در یک اکسترودر تک پیچ باعث افزایش بیشتر گرمای اصطکاکی و دمای بالاتر می شود.

در مقابل، در اکسترودرهای دو ماردون یا دوقلو با پیچ های تداخل، حرکت نسبی حرکت یک پیچ در داخل کانال انتقال از طرف دیگر، مواد را به جلو هل می دهدتا به بخش انتهایی اکسترودر برسد. تقریباً گویی دستگاه مانند یک دستگاه پمپ عمل می کند که باعث جابجایی مثبت است و مواد را با اصطکاک بسیار کم انتقال می دهد. در اکسترودرهای دوقلو، گرما به طور مستقل از منبع خارجی کنترل می شود و تحت تأثیر سرعت پیچ نیست یعنی می توان به صورت دستی دما را کنترل کرد تا دما از میزان خاصی بالا تر یا پایین تر نرود زیرا این عمل باعث خام بودن یا پختن بیش از حد مواد می شود.

این واقعیت به ویژه هنگام پردازش یک پلاستیک حساس به گرما که کنترل دما باید از بخش ابتدایی تا انتهایی کار صورت پذیرد اهمیت پیدا می کند. از جمله این پلاستیک های حساس به گرما می توان از PVC مثال آورد.

اکسترودر دو ماردون پذیرش گسترده تری را نسبت اکسترودر های تک پیچ دارند. با این حال که آنها گران تر از ماشین های تک پیچ هستند.می توان یکی از عوامل مهم انتخاب اکسترودر دو ماردون توسط تولید کنندگان را کاربرد عمده این اکسترودر ها در تولید لوله پی وی سی سفت و سخت و با قطر بزرگ به شمار آورد.

با توجه به این که این نوع لوله ها امکان استفاده ی بالا و تاثیر گذاری را در صنعت امروز دارند. از جمله کاربرد های آن می توان به: لوله کشی فاضلاب شهری تحت فشار و بدون فشار، لوله کشی آبیاری کشاورزی تحت فشار و بدون فشار، لوله کشی جداره ها و زهکشی، انتقال تهویه هوا (لوله هواکشی )، انتقال آب باران روی بام های ساختمان (ناودانی)، انتقال مواد و املاح شیمیایی، عبور کابل های مخابراتی و برقی سازه ها، طراحی ماکت و سازه های سبک پلاستیکی، پوشش و عایق لوله فلزی و چدنی در موارد کاربرد آن ها اشاره داشت. تولیید کنندگان تمایل فراوانی برای ساخت و تولید این نوع لوله از خود نشان می دهند. که یکی از فعالیت های سود آور اکسترودر ها است. به همین دلیل استفاده از دستگاه های چند پیج نسبت به گذشته افزایش پیدا کرده است.

انواع مختلف اکسترودر ها

انواع مختلفی از دستگاه های اکسترودر چند ماردون یا چند ماردون وجود دارد، از جمله پیچ هایی با جهت چرخش موافق یکدیگر (که در آن پیچ ها در همان جهت می چرخند و یک پیچ در داخل کانال دیگر حرکت می کند)، پیچ هایی با جهت چرخش مخالف یکدیگر (که در آن پیچ ها چرخشی در جهت های مخالف یکدیگر را دارند) و پیچ های ضد انعطاف پذیر غیر متقابل. اکسترودر دو ماردون می تواند شامل دو پیچ (طراحی دوقلو) یا چهار پیچ باشند.

دستگاه اکسترودر چهار پیچ معمولی یک دستگاه دو مرحله ای است که در یک بخش آن یک جفت پیچ دوقلو و در یک قسمت دیگر یک جفت پیچ دو قلو مستقر است. که اصولا عمل تخلیه و تغذیه دستگاه اکسترودر را انجام می دهند. نسبت خروجی پیچ های چندگانه (lb / hr) معمولا بیشتر از نسبت های L / D یا قطر بشکه هستند.

اکستردور دوماردون (دو مارپیچ)

اکسترودر های دو ماردون اکسترودر هایی هساتند که با دو محور خروجی ارائه می شوند و دارای ماردون های هم گرا و یا وا گرا هستند که معمولا برای رنگ سازی و ساخت مستربچ مورد استفاده قرار می گیرند. در جایی که نیاز به مخلوط کردن و همزدن کامل مواد از اکسترودر دو ماردون استفاده می شود. برتری این دستگاه ها نسبت به دستگاه های تک ماردون را می توان برای کار هایی مانند: همزنی مواد، پخت بهتر مواد و ترکیب بهتر مواد موجود در دستگاه دو ماردون است.

و از طرفی دیگر چون این دستگاه ها وارداتی هستند و در داخل ایران ساخته نمی شوند و واردات قطعات به علت وجود تحریم ها به نسبت دشواراست تعمیر آن ها نیز با مشکل روبهرو شده استبه همین دلبل نگهداری از این دستگاه ها هزینه بر است و همیشه باید دستگاه ها را به صورت ماهانه و یا هفتگی مورد سرویس قرار داد تا اجزای آن دچار مشکل نشود و اگر اجزای آن به خصوص قسمت ماردون ها، مارپیچ و یا گیربکس دستگاه دچار ایراد شوند تعمیرات قطعه بسیار مشکل خواهد بود.

به همین خاطر معمولا کسانی که کار pvc انجام می دهند و ترکیب مواد آن ها بین ۴۰ تا ۶۰ تن است می توانند از اکسترودر تک مارپیچ به جای اکسترودر دو مارپیچ استفاده کنند که هم هزینه ی نگهداری آن ها نسبت به دستگاه های دو ماردون کمتر است و هم به علت حجم پایین مواد تولیدی در این دستگاه استفاده از آن ها کمتر می شود و دیر تر از دستگاه های دو ماردون مورد سرویس دهی و تعمیر قرار می گیرند.

اما متاسفانه برای ساخت مستربچ به علت ساختارهایی که دارند و در ادامه توضیح خواهیم داد حتما باید از دستگاه های دو ماردون استفاده شود.

پیچ های اکسترودر متفاوت هستند و جنس همه ی آن ها به نوع پلیمرشان بستگی دارد. براساس نوع کاربرد، پیچ ها را می توان به چهار دسته اصلی تقسیم کرد اما در اصل این پیچ ها را می توان بیشتر به دو نوع تقسیم کرد:

عمق ثابت و عمق متغیر

اکسترودرهای دوقلوی ضد ضرب، به ویژه مخروط ها برای تولید اکستروژن پروفیل، تولید لوله PVC سفت و سخت، پروفیل های پنجره، سایدینگ و غیره استفاده می شوند. اکسترودرهای ضد ضرب به دلایل زیر مخصوصاً برای این کاربرد ها مناسب و مؤثر هستند.

پیچ ها با سرعت کم کار می کنند و گرمای برشی کمی ایجاد می کنند.

مکانیسم پمپاژ مثبت آنها باعث افزایش فشار یکنواخت و به تدریج باعث بالا رفتن آن می شود.

آنها اختلاط بهتری را برای فرمولاسیون PVC را فراهم می کنند.

آنها پر از پیچ هستند.

برای تولید PVC سفت و سخت با حجم بالا، رزین PVC خریداری و استفاده می شود. پودر PVC که تثبیت کننده های لازم را در خود دارا است، مواد پلاستیک ساز، رنگ ها و پرکننده های مواد در میکسرهای دسته ای از پیش ساخته شده است.مواد PVC متعاقباً در طول مدت زمان و درجه حرارت معین شفاف می شود تا ثابت کننده های حرارتی و پلاستیک سازها به ذرات PVC بچسبند. رنگ ها و پرکننده ها به صورت متوالی و دسته ای به مواد اصلی اضافه می شوند تا فرمولاسیون حرارتی پایداری ایجاد کنند که در یک پکیج سفارشی اکسترود می شوند.

از آنجا که PVC یک رزین آمورف است، از نقطه ذوب مشخصی برخوردار نیست و با افزایش دما تا زمانی که ویسکوزیته به اندازه کافی جریان پیدا کند، نرم می شود و توسط اکسترودر پردازش می شود. نرم شدن و جاری شدن آن را پلاستیک می گویند. تا اینجا با فرایند ساخت پلاستیک pvc آشنا شدیم و در ادامه پیچ ها وارد جریان اکسترود پلاستیک می شوند.

پیچ های دوقلو مخروطی، فرمولاسیون را می گیرند و آن را به آرامی گرم می کنند و به طوری که انگار دارند مواد را ماساژ می دهند تا آنقدر گرم شود که در اکسترودر جریان پیدا کنند. در بعضی موارد، روند ذوب به عنوان شار گفته می شود، زیرا PVC از نقطه ذوب مشخصی عبور نمی کند و امکان دارد در هر درجه ای ذوب شوند که باید توسط کاربر مورد بررسی قرار بگیرند. در عوض، آن را به طور مداوم در دماهای بالاتر نرم می کند تا اینکه همه مواد بهم ریخته و با هم مخلوط شوند.

در نتیجه تغذیه پایین دست به طور معمول انجام نمی شود و تغییر پیدا می کند و در دمای بالا انجام می شوند، زیرا تمام مواد قبل از افزودن به اکسترودر از پیش آمیخته می شوند. با اینکه انگار یک مرحله اضافه دارند اما تمام این مراحل توسط خود دستگاه اکسترودر دو ماردون صورت می پذیرند.

هنگامی که فرمولاسیون به طور صحیح در اکسترودر های دو قلو روان شد، برای از بین بردن هرگونه گازهای موجود در محیط دستگاه که به آن ها گاز های فرار می گویند که می تواند باعث ایجاد مشکل در محصولات نهایی شود و کیفیت محصول تولیدی را پایین بیاورند. پیچ های ضد جوش تعبیه شده خود جابجایی (جابجایی مثبت) فرمولاسیون را به وجود می آورند به طوری که آن ها را به جلو منتقل می کنند و پمپاژ بسیار یکنواختی را برای قالب فراهم می کنن و مواد را با فشار بالا وارد آن ها می کنند و ثابت لازم را برای اکستروژن مشخصات فراهم می کند.

PVC بسیار حساس به دما است و در یک واکنش اتوکاتالیستی به راحتی در دماهای بالا تخریب می شود و اسید هیدروکلریک تولید می کند که در اینجا اهمیت کاربر یا اپراتور مشخص می شود که می تواند از این اتفاق جلوگیری کند. پس از شروع تخریب، آن را نمی توان متوقف کرد، و به تدریج بدتر می شود تا زمانی که اکسترودر باید باز و تمیز شود که این عمل به علت زمان بر بودن باعث توقف تولید دستگاه اکسترودر دو ماردون نیز می شود. در نتیجه، گرمای برشی ایجاد شده در طی پردازش بسیار مهم است.

کاهش سرعت پیچ درکم کردن ارتباط با پیچ های دوقلوی ضد گرما برای کنترل درجه حرارت ذوب PVC سودمند است. PVC به دلیل تولید گرمای برشی و تخریب رزین، به طور معمول در اکسترودرهای پیچ دوقلوی انعقادی با سرعت بالا پردازش نمی شود که باعث بروز خرابی های احتمالی نشوند.

اکسترودرهای دو ماردونه ضد الکتریسیته به دلیل فشار زیاد و یکنواختی که ایجاد می کنند، در عمل اکستروژن پروفیل بسیار خوب کار می کنند. پیچ های دوقلوی محافظ با استفاده از پمپ دنده ای که به اکسترودر اضافه می شوند، در برنامه های پروفیل، ورق و نایلون استفاده می شوند تا فشار کافی و ثابت را برای عمل اکسترود کردن مواد در اکسترودر را ایجاد کنند. مزیت استفاده از اکسترودرهای دو قلو برای این برنامه ها این است که عملیات اکستروژن سفارشی صورت بگیرد. می توانید رزین و مواد افزودنی درجه ۱ را خریداری کرده و ترکیب خود را قبل از ورق زدن انجام دهید.

پیش از این یک ورق برای شروع به کار خود به یک ماده از پیش تنظیم شده احتیاج داشت که باید آن را نیز برای انجام عملیات ترکیب خریداری می کردند. تولید این ترکیب در داخل اکسترودر و صرفاً در یک ورق عمل مقرون به صرفه تری است. و نیاز به تهیه ماده دوم برای انجام عملیات اکسترود کردنpvc حذف می شد. علاوه بر این، این روش دارای مزایای اضافه شده ای نیز هست که از سابقه گرمای کمتری برخوردار است که به علاوه ویژگی امکان اصلاح و ترمیم فرمول برای بهینه سازی کیفیت و عملکرد محصول نهایی است.

اکسترودرهای دوقلو برای پردازش مداوم فوم در هر ورق یا پروفیل استفاده می شوند. بعد از منطقه ذوب، گاز در پلیمر تزریق می شود، آن جا که بسته بودن خروجی های اکسترودر مانع از بازگشت مواد مذاب و گاز در بالادست و خروج از دستگاه می شود. مواد گازسوز به عنوان مایع یا ماده شیمیایی دمنده ای معرفی می شوند تا گاز را برای کف اکسترودر ایجاد کنند. عوامل دمنده شیمیایی گاز در دمای تجزیه خاص تولید می شوند. این کار باعث می شود تا ماده دمنده شیمیایی جامد در پایین دست یا در گلوگاه در دمای مناسب ذوب شوند.

دی اکسید کربن و نیتروژن بعنوان گاز استفاده می شود و تحت فشار مستقیم به اکسترودر تزریق می شود. تزریق گاز مستقیم می تواند محصولاتی با چگالی پایین تر از آنچه که مواد شیمیایی دمنده تولید می شود، تولید کنند. برای رسیدن به چگالی کف مورد نظر، گاز در ماتریس رزین قابل حل است. پنتان مایعی است که در دماهای بسیار کم تبخیر می شود.

به صورت مایع تزریق می شود و پس از تبخیر، محصولی کف دار تشکیل می دهد. برای پراکندگی مناسب ماده دمیده شده در رزین، سه منطقه اختلاط برای بهتر مخلوط شدن مواد لازم است. ابتدا مهر و موم دینامیکی یا مهر و موم مذاب که مانع از بازگشت گاز به داخل گلوگاه خوراک می شود، کافی است تا از ورود گاز به سمت عقب از طریق درگاه تغذیه جلوگیری کند. مهر و موم مذاب معمولاً با عناصر اختلاط پراکنده و یک مانع محدود کننده ایجاد می کند. در منطقه مخلوط کردن دوم، مخلوط توزیع کننده گاز را با رزین مذاب ترکیب می کند تا یکنواخت آن را در کل ذوب توزیع کند. منطقه مخلوط سوم، جایی است برای همگن سازی مذاب نهایی قبل از خروج از اکسترودر است.

اکستروژن پیچ دوقلوی یک فرایند انعطاف پذیر و متنوع تر از اکستروژن تک پیچ است. از آنجا که اکسترودرهای دوقلو هزینه قابل توجهی بیشتر از اکسترودرهای تک پیچ دارند اکستروژن پیچ دوقلو با افزایش توانایی و انعطاف پذیری آن در انجام پروژه ها و اهداف قابل توجیه نیست.

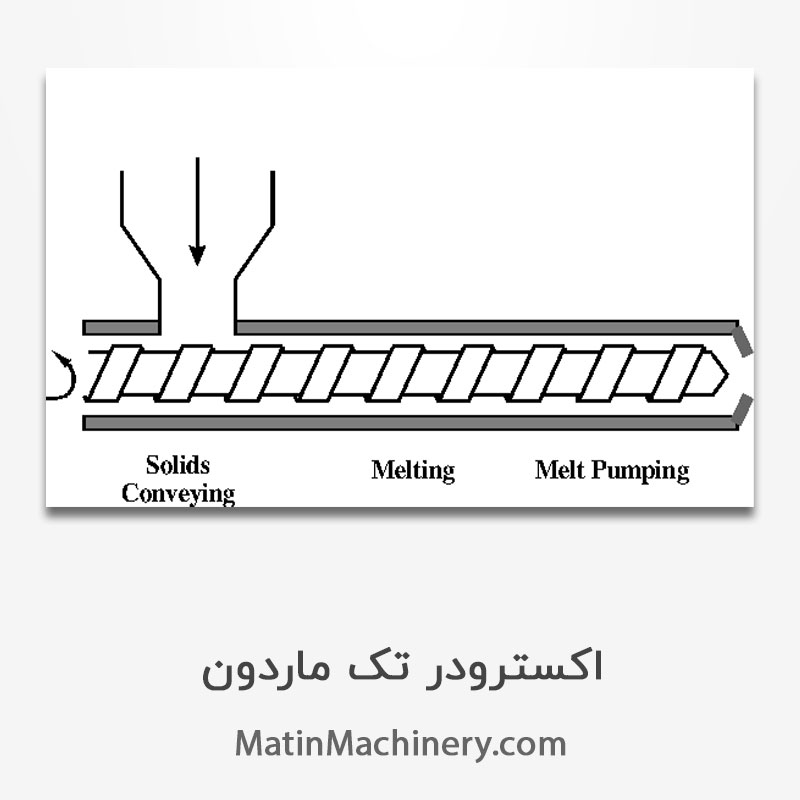

دستگاه های اکسترودر تک ماردون (تک مارپیچ )

دستگاه های اکسترودر تک مارپیچ به صورت های مختلفی قابل عرضه می باشند که می توان برای مثال از اکسترودر های سنتی جزئی از دستکاه های تک ماردون یاد کرد که دارای ویژگی هایی مانند: طول کوتاه دستگاه ها، دینام های ضعیف با تولید کم برای مثال ۸۰ تا ۱۰۰ کیلو ۵۰ تا ۱۲۰ کیلو و غیره است. اما در سال های اخیر با ورود تکنولوژی های جدید دستگاه های تک ماردون به ایران، قادر به ساخت اکسترودر هایی با توان تولید ۱ تن در ساعت که موفقیت بزرگی در صنعت اکسترودر است شده ایم.

درتولید سیلندر های دستگاه های دو مارپیچ دو مرحله ای (دو گازگیردار) نیز موفق به تولید موادی با کیفیت بسیار بالا و در حد استاندارد شده ایم که حتی مواد یا به طور بهتر محصولات تولید شده توسط این اکسترودر ها، قابلیت صادرات به کشورهای منطقه و سایر نقاط جهان را دارند.

کیفیت خوب یک اکسترودر به چند مؤلفه اساسی قابل تقسیم بندی است مانند: میزان برق مصرفی دستگاه های اکسترودر استاندارد باشند و از حد مجاز بیشتر نشوند، موادی که به عنوان مواد اولیه وارد دستگاه های اکسترودر می شوند خام یا نپخته نباشد و همچنین حتی سوخته نیز نباشند زیرا این عمل باعث کدری مواد تولیدی می شود، باعث تغییر رنگ در مواد نشود و شفافیت مواد را حفظ کند و خروجی مواد از نظر مقدار خروجی قابل قبول باشد که البته این مؤلفه خروجی مربوط به توان موتور، توان گیربکس، طول و قطر مارپیچ، l/d مارپیچ، و مؤلفه های دیگر خواهد بود.

اکسترودرهای تک ماردون به اکسترودرهای تک پیچ و چند منظوره تقسیم می شوند. اکسترودرهای تک پیچ بیشتر به دلیل کم هزینه بودن، طرح های ساده، ناهموار بودن و به طور کلی با یادگیری آسان تر، دارای قابلیت اطمینان و محبوبیت بالایی هستند. اندازه هایمدل های معمولی آن ها از ۱ تا ۶ اینچ (۲۵ تا ۱۵۰ میلی متر) و نسبت L / D آن ها از ۲۰ تا به ۳۰ متفاوت است و بیشترین میزان نسبت آن ها در ۲۴ است.

عملکرد اولیه یک اکسترودر تک پیچ در بخش قبلی اکسترودر ها توضیح داده شده است. اما به طور خلاصع مواد وارد شده از قیف در گلوگاه با حرکت چرخشی پیچ منتقل می شوند. برش مکانیکی ناشی از پیچ و گرمای حرارتی از بشکه، پلیمر جامد را تبدیل به مواد مذاب می کنلد و آن ها را درون قالب های اکسترودر می ریزند و سپس از درون قالب ها خارج می کنند.

در مقایسه با اکسترودرهای تک ماردون، اکسترودرهای دوماردون در تهیه مواد مختلف از جمله موادی مانند مواد افزودنی، مواد پرکننده و مایعات کارآمدتر هستند. می توان با استفاده از عناصری که باعث مخلوط کردن بیشتر مواد موجود در اکسترودر می شوند، کارآیی اکسترودرهای تک پیچ را بهبود بخشید اما این حال نیز به اندازه اکسترودرهای دوقلو مؤثر از کار در نمی آیند.

امروزه انواع بیشتری از اکسترودرهای دوقلو در دسترس تولید کنندگان قرار دارند که ممکن است در ساخت و ساز این اکسترودر ها تفاوت ایجاد کند، به طوری که اکسترودر های دو ماردون می توانند پیچ های موازی یا مخروطی داشته باشند که آن ها نیز ممکن است در همان جهت یا جهت مخالف (ضد چرخش) یکدیگر بچرخند، و دارای درجه متفاوتی از هم باشند.

اکسترودر دو ماردون

اکسترودرهای دو مارپیچ که به دو مارپیچ و دو قلو معروف هستند مخلوط بسیار خوبی از مواد را تشکیل می دهند و به همین خاطر به طور گسترده ای برای مخلوط کردن پودر های مورد نیاز ساخت مواد از این نوع اکسترودر استفاده می شود. این مواد کاملاً مخلوط شده، همچنین ذوب شده و باعث تشکیل محصول نهایی می شوند. این اکسترودر ها از دو پیچ به موازات یکدیگر تشکیل می شوند که درون بشکه استوانه ای مخصوص اکسترودر می چرخند که باعث همزنی مواد درون بشکه ها می شود.

این اکسترودر ها به دو دسته ی زیر تقسیم یندی می شوند:

اکسترودر دوماردونه با جهت چرخش موافق یکدیگر

در اکسترودر دوماردونه با جهت چرخش موافق یکدیگر، مواد را تا آن جا که بین پیچ ها درهم تنیده شوند منتقل می کند. زیرا در زمانی که دو شیب با سرعت مخالف و مساوی در این مرحله عمل می کنند، ماده توسط پیچ دیگر با کمترین میزان مواد از فاصله بین دو پیچ عبور می کند و به عمل می آید. این سیستم دارای کنترل بیشتری بر زمان توزیع مواد در اکسترودر است و باعث می شود ماده زود تر به عمل بیاید و کیفیت محصول نهایی را بالاتر می برد به طوری که هیچ گونه تغییر رنگ و یا کدری رنگ در محصول به وجود نیاید که در نتیجه محصول تولیدی شما جزء نوع درجه ۱ خود قرار می گیرد.

اکسترودر دوماردونه با جهت چرخش مخالف یکدیگر

در اکسترودر دوماردونه با جهت چرخش مخالف یکدیگر همزنی مواد توسط پروانه های پیچ اکسترودر به گونه ای انجام می شود که تمام مواد مجبور به ورود منطقه مرکزی پیچ ها می شوند یعنی دقیقا جایی که دو پیچ در آن قرار دارند و ماده یا محصول نهایی را تشکیل می دهند. مقدار کمی از مواد از شکاف بین دو پیچ عبور می کند واز سطح پیچ ها جدا می شوند. از آنجا که دو پیچ در هم پیچیده شده اند، جای فرار کمی را برای عبور مواد ایجاد می کنند که این عمل باعث می شود تمام مواد از آن عبور نکنند. یک مزیت اساسی که در سیستم دو ماردونه با جهت چرخش مخالف یکدیگر وجود دارد این است که موادی که از کنار پیچ (دو پیچ) عبور می کنند، در معرض درجه برشی بسیار بالا قرار می گیرند.

میزان درهم آمیختگی در اکسترودرهای دوقلو را می توان به سه دسته گسترده تعریف کرد: از هم جدا، مماس یا مخلوط. ارتباط متقابل می تواند به صورت جزئی به هم پیوسته و کاملاً درهم آمیخته تقسیم شود.

در نتیجه

در اکسترودر دوماردونه با جهت چرخش مخالف یکدیگر، مواد موجود در اکسترودر برای تولید محصول نهایی مواد را دچار برش و فشردگی می کنند این عمل به این صورت رخ می دهد که مواد بین غلتک هایی با جهت چرخش متفاوت، فشرده می شوند و سپس آن ها را برای تولید محصول نهایی آماده می کنند، محصول تولیدی در این اکسترودر از کیفیت بالایی برخوردار است. در اکسترودر حاوی دو ماردون با جهت چرخش یکسان، مواد از یک ماردون به دیگری منتقل می شود.

این اکسترودرها برای مواد حساس به حرارت کاملاً مناسب اند: زیرا مواد در اکسترودر به سرعت منتقل می شود بدون اینکه کمترین احتمال ماندگار شدن موضعی (Entrapment) مواد در آن وجود داشته باشد و این عمل باعث می شود که این مواد بیش از اندازه گرم نشوند. حرکت مواد در اطراف ماردون های جفت نشده کمتر (کندتر) است ولی نیروی جلوبرنده (Propulsive) بزرگتر است که باعث می شود مواد به سرعت از لای غلتک ها عبور کند.

مستربچ

مستربچ یک فرمول پلاستیک است که حاوی مواد افزودنی است که برای عملکرد تولید محصول نهایی ضروری است. یک مستربچ همچنین می تواند شامل رنگ کننده ها نیز باشد. به طور کلی، مستربچ از گلوله های پلاستیکی تشکیل شده است که حاوی مقادیر معینی مواد افزودنی مانند مواد هایی برای پردازش عملیات، رنگ ها، آنتی استات ها، تثبیت کننده های سبک، پرکننده ها و غیره است.

انواع مختلفی از مستربچ ها از جمله گلوله های پلاستیکی وجود دارد که سفارشی می شوند تا با آن ها سازگار باشند. پلیمر نهایی مورد استفاده در این محصول می تواند به صورت پودرها یا حتی مایعات سازگار با پلیمرهای استفاده نهایی باشد.

مستربچ ها به صورت ساده معمولاً ترکیب یک نوع پودر و یک ماده ترموپلاستیک است. در صنعت پلاستیک در بسیاری از فرایندها نیاز به تولید در شرایط بهداشتی و تمیز است. به عنوان مثال در فرایند تولید ظروف غذایی و دارویی باید محیط تولید مستربچ باید کاملاً بهداشتی باشد.به همین دلیل از مستربچ ها به عنوان گرانول استفاده می شود. اگر از پودر مواد افزودنی به صورت خالص استفاده شود محیط تولید با غبار حاصل از پودر آلوده میگردد. به همین دلیل در این مواقع از مستربچ استفاده میشود. که به صورت گلوله های رنگی قابل عرضه هستند.

کنسانتره رنگ معمولاً به طور مشابه یک مستربچ تعریف می شود، مگر اینکه فقط از مواد رنگ کننده تشکیل شود و از مواد افزودنی که به یک مستربچ اضافه شود ساخته شود. هر دو کنسانتره رنگی قبل از قالب گیری یا اکستروژن در محصول نهایی به محصلول پلیمری نهایی اضافه شده ودر بر خی از مواقع کم می شوند. این فرآیند مخلوط کردن معمولاً یک فرآیند برشی کم است و می تواند در یک سطل یا یک لوله در دستگاه قالب گیری یا اکسترودر اتفاق بیفتد.

مقدار مواد تشکیل دهنده و رنگهای کاربردی بسیار متفاوت است اما معمولاً بین ۵/۰ تا ۵/۵ درصد متغیر است. این قاعده گاهی اوقات به عنوان نسبت پایین آمدن نسبت ماده طبیعی نسبت به محصول کنسانتره است نشان داده شده است. به عنوان یک قاعده کلی، غلظت هر چه بیشتر باشد، محصول گرانتر می شود. زیرا از کیفیت بالاتری برخوردار است که در نتیجه باعث بالا رفتن کیفیت محصول تولیدی می شود. و بیشتر از این مستربچ ها در تولید مواد پلاستیکی استفاده می کنند.

ویژگی های مستربچ

مستربچ خود به صورت گرانول است و به سادگی قابل مخلوط کردن با مواد پلاستیک گرانولی است؛ و از این رو آلودگی محیط را کاهش می دهد.

مخلوط کردن مستربچ با مواد پلاستیک با نسبت کم به سادگی و با کمک ساده ترین امکانات صورت می گیرد و نیاز به دستگاه های پیشرفته برای این کار وجود ندارد. در ضمن باید بیان کرد که اگر نیاز به اضافه کردن مقادیر بسیار کم یک افزودنی در فرایند تولید مستربچ داشته باشیم، مخلوط افزودن مقادیر بسیار کم به صورت یکنواخت به فرمولاسیون مستربچ وجود ندارد .در نتیجه از مستربچی که در واقع حالت رقیق شده آن افزودنی است، استفاده میگردد. این نوع مستربچ مانند گلوله های رنگی نیست.

از دیگر دلایل استفاده از مستربچ زمانی است که نیاز به مواد کمکی برای به دست آوردن مخلوط یکنواخت مواد، در سطح مواد پلیمری است. اضافه کردن ماده افزودنی به تنهایی به ماده پلیمری منجر به توزیع بهم ریخته و ضعیف ماده افزودنی در بستر مواد پلیمری میشود. یکی از بهترین راه حل های موجود در این موارد استفاده از مستربچ است. مستربچ علاوه بر ماده افزودنی اصلی، حاوی مواد دیگری ماننده بهبود دهنده فرآیند ها و تسریع کننده مخلوط آن ها است.

بنابراین با استفاده از مستربچ به سادگی مخلوط یکنواختی از پلیمر و افزودنی حاصل میشود. این اختلاط مناسب در برخی مواقع میزان مصرف افزودنی را کاهش میدهد و در مواقعی که قیمت افزودنی بالاست باعث صرفهجویی اقتصادی هم میشود. و در نتیجه هزینه تولید مواد را کاهش می دهد.

فرایند تولید مستربچ

مستربچها طی فرایند پیوسته و یا بچ تولید میشوند. تفاوت این دو روش در میزان اتوماسیون و مقیاس تولید آن ها در این دو روش است. فرایند پیوسته با کمترین دخالت دست و در مقیاس بزرگ انجام میگیرد، در حالی که فرایند بچ نیاز به نیروی انسانی بیشتر دارد و معمولاً در مقیاس کوچک انجام میشود که در کارگاه های کوچک صورت می پذیرد شما با توجه به میزان فعالیت خود می توانید یکی از این دو روش را انتخاب کنید.

در روش پیوسته از یک دستگاه اکسارودر دو ماردونه مجهز به فیدرهای وزنی (گراویمتریک) استفاده میشود. مواد پلیمری و انواع افزودنیها با نسبت های مشخص به صورت پیوسته وارد اکسترودر دو ماردونه شده و پس از ذوب شدن و مخلوط شدن از اکسترودر خارج میگردد. پس از آن هم فرایندهای سرد کردن مذاب و گرانول سازی و خشک کردن انجام می پذیرند که به صورت کامل تمام مراحل انجام این فرآیند ها در بالا توضیح و شرح داده شده است. درنهایت محصول پس از تولید از اکسترودر خارج شده و پس از آن بسته بندی می گردد.

در روش بچ کلیه مواد وارد یک میکسر شده و با یکدیگر مخلوط می گردند. سپس مواد مخلوط شده وارد اکسترودر دو ماردونه می شوند و پس از ذوب شدن و اختلاط کامل مواد از آن خارج می شوند.

انواع مستربچ

سه شکل تثبیت کننده – جامد، مایع و مستربچ – اساسی هستند. بیشتر تثبیت کننده ها در دمای اتاق جامد هستند، که در ترکیب آنها تأثیر دارد. با توجه به اینکه از تثبیت کننده ها در مقادیر کمی استفاده می شود و باید در فرمولاسیون به طور مساوی توزیع شود، این امر غالباً باعث ایجاد مشکلات تکنولوژیکی و افزایش خطرات سلامتی (تشکیل گرد و غبار) می شود. به همین دلیل، برخی از تثبیت کننده ها به صورت مایعات تولید می شوند که دوز گرفتن و ترکیب آنها بسیار ساده تر است.

لازم به ذکر است که برخی از تثبیت کننده های مایع حاوی حلال ها یا پلاستیک سازها هستند که ممکن است روی خواص محصول نهایی تأثیر بگذارد. تولید کنندگان بی شماری نیز وجود دارند که تخته های حاوی بسته های افزودنی را به شکل پراکنده (معمولاً خمیر چسبناک) به فروش می رسانند و دوباره ترکیب آنها آسان تر است. این مستربچ ها معمولاً دارای یک ترکیب ثابت هستند که برای کاربر ناشناخته است و این باعث می شود تنظیمات تولید بهم بخورد یا تغییراتی برای تولیدکننده در تولید محصول نهایی ایجاد شود.

مستربچ ها به شدت بر خواص محصولات نهایی تأثیر می گذارند اما در ارزیابی عملکرد محصول یا دلایل عدم وجود آن به دلیل ترکیب ناشناخته و عدم تحقیق دراین زمینه در زمینه تولید محصول نهایی مشکل ایجاد می کنند.

تکنیک های کپسوله سازی امکان تبدیل جاذب های ماوراء بنفش تریازین، که محصولات آبگریزی هستند، به فرم های بسیار سازگار با آب و پایدار مبتنی بر آب تبدیل شده اند.

در یک دستهبندی کلی میتوان مستربچها را به دو دست تولیدات ماشین سازی متین...

برچسب : نویسنده : نوروزی matinmachinery بازدید : 222 تاريخ : دوشنبه 2 خرداد 1401 ساعت: 15:51